- Главная

- Мода

Мода

ИНДУСТРИЯ МОДЫ ОСВАИВАЕТ 3D-ПЕЧАТЬ

Если вы еще не в курсе, то трехмерная печать – это уже сформировавшийся устойчивый тренд, незаметно проникнувший во все сферы человеческой жизнедеятельности. Почему он почти неминуемо обречен на популярность в таком специфическом направлении, как мода и стиль?

Вообще-то 3D-печать – это не абсолютно новое явление для индустрии моды, поскольку уже не один год ювелирные ателье выносили на аутсорсинг компаниям, имеющим в своем распоряжении 3D-принтеры, быстрое создание модели того или иного украшения. Но по мере того, как выполненные в такой технике изделия стали появляться в виде готовых продуктов за пределами модных вечеринок, нам стало интересно, чем же именно такой метод изготовления вещей завоевал популярность среди дизайнеров.

Молодая дизайнер Кэтрин Уэльс, обучавшаяся крою классической одежды в студиях Ив Сен-Лорана и Эмануэля Унгаро сейчас представляет собственную выставку масок, корсетов и шапок. А дизайнеры Францис Битонти (Francis Bitonti) и Михаэль Шмидт (Michael Schmidt) объединили свои усилия в работе над созданным с помощью трехмерной печати платьем, в котором дефилировала дива бурлеска Дита фон Тиз.

Результаты таких экспериментальных работ оказались просто ошеломляющи: наряд из трех тысяч узлов и двенадцати тысяч кристаллов Swarovski просто идеально пришелся на формы фон Тиз, а созданная Кэтрин Уэльс накидка на плечо из перьев парила в воздухе как настоящая.

Конечно же, вышеописанные предметы гардероба – это искусство, а никак не повседневная одежда. Но даже сам факт их создания свидетельствует о том, что созданным с помощью технологии 3D-печати вещам вполне по силу конкурировать в индустрии, где за качеством исполнения принято следить с особым пристрастием.

ИННОВАЦИОННЫЕ ТЕХНОЛОГИИ 3D ПЕЧАТИ В СФЕРЕ ИНДУСТРИИ МОДЫ

Будущее моды заключается не только в более передовых технологиях и материалах, но и в методах проектирования и производства обуви, аксессуаров и других предметов одежды. Совсем недавно не каждый мог себе позволить иметь у себя в доме ни телевизор, ни компьютер, ни доступ в интернет. Но уже сегодня в нашу жизнь внедряется 3D печать.

Сначала появилась возможность печатать 3D изображения на ткани, максимально передавая глубину графики, печать на флаги, знамена, рекламные вывески, дизайнерскую мебельную обивку, сувениры. Затем появилась возможность печати на любом носителе. Материалом для печати мог служить и пластик, и виниловая бумага, полиэфирные ткани, обычная бумага, различные виды пленки.

На данный момент существует большое количество технологий 3D-печати от «бумажной прессовки» до «вакуумного плавления». С момента появления 3D технологии было возможно изготовление деталей из пластика, фотополимер, бумаги, гипса или даже мягкий металл вроде алюминия или меди. Затем при помощи селективного лазерного спекания (SLS) появилась возможность изготавливать более эластичные и гибкие детали. Ходовыми материалами стали пластичный, легкий и прочный нейлон и легкоплавкий пластик.

Нейлоновый порошковый материал накладывается слой за слоем и спекается лазером. В итоге получаются мягкие и прочные изделия, которые, по словам дизайнеров, удобно носить. 3D-печать позволила сократить время и сразу получить трехмерный образ сначала в компьютерную 3D-модель, а затем в реальный трехмерный объект с помощью принтера.

Подобную технологию в своих коллекциях использовала Iris van Herpen. Самая первая ее коллекция одежды, созданная с помощью 3D-печати, называется «Кристаллизация». Она стала результатом сотрудничества с лондонским архитектором Daniel Widrig, которое началось в 2010 году и привело к созданию ряда ярких, напоминающих скульптуру нарядов.

В 2011 году Daniel Widrig и Iris van Herpen разработали коллекцию «Эскапизм», одежда из которой отличалась нежными, похожими на кораллы формами и была более подходящей для ношения.

Результатом ее сотрудничества с бельгийской компанией Materialise явился достаточно гибкий и прочный материал, годный и для 3D-печати, и для носки, и для стирки в машине. Этот материал TPU 92A-1 использовали для печати одежды, которую Iris van Herpen разработала совместно с австрийским архитектором Julia Koerner. Это черное кружевное платье выглядит как тонкая оплетающая тело паутина и, на первый взгляд, кажется, что оно сделано из элегантного текстиля, а не из пластика, полученного методом лазерного спекания.

В коллекции Iris van Herpen «Напряжение» использован такой новый материал. В сотрудничестве с архитектором и профессором Массачусетского технологического института Neri Oxman она изготовила юбку и пелерину, фактура которых напоминает гроздья морских ракушек.

В результате сотрудничества архитектора Francis Bitonti и нью-йоркского дизайнера Michael Schmidt появилось 3D-печатное платье длиною до пола, полученное методом лазерного спекания в компании Shapeways. Этот предмет одежды был сконструирован из 17 гибких частей, что позволяет одевшему его человеку легко двигаться. Элементы были соединены вручную, потом отшлифованы, окрашены черным красителем, а затем инкрустированы 12 000 черных кристаллов Svarovsky.

Совместно с экспертом в 3D-моделировании Jenna Fizel Mary Huang выпустила первый в мире предмет одежды, полностью изготовленный с применением 3D-печати. Бикини N12, смоделированное Continuum Fashion. Готовое изделие стоит $300. Оно состоит из крошечных негнущихся частей, созданных методом лазерного спекания из нейлона и соединенных нейлоновыми кольцами для обеспечения гибкости материала. В производстве этого бикини использовался пластик на базе нейлона.

Как говорит сам автор, Mary Huang: «Пластик на базе нейлона гораздо лучше, чем лайкра или спандекс, держит форму и не прилипает к телу после намокания».

3D печать совершенствуется и уже сейчас возможно изготовление гибких эластичных, словно кружевная ткань, изделий. Компания Nervous Systems показала это на примере пластичного кинематического платья. На изготовление платья было затрачено около 44 часов. Материал включил в себя 2279 пластиковых треугольников, скрепленных 3316 петлями-замками.

В 2015 году с помощью 3D принтера немецкий дизайнер Joachim Bischoff создал коллекцию очков, в которых можно изменять все параметры изделия по желанию клиента. Некоторые модели будут иметь простую переднюю часть и специальную застежку, с помощью которой можно будет менять дизайн, цвет оправы, а также сами линзы.

«Миф» – это первая в мире экспериментальная коллекция обуви, созданная при помощи технологий 3D печати. Автор коллекции Mary Huang – дизайнер, инженер. Обувь напечатана из эластичного пластика, внутри кожаная стелька, а подошва выполнена из современных полимеров. Подобная обувь довольно прочная и легкая.

Компания Nike выпустила новый предмет спортивной экипировки, который включает в себя элементы, изготовленные с применением технологии 3D-печати. Бутсы для американского футбола Vapor Laser Talon подгоняются с помощью подошвы и шипов, произведенных методом лазерного спекания. Новая бутса значительно легче, чем предыдущие образцы, и она позволила существенно сократить время «рывка на 40 ярдов», что является стандартной мерой оценки скаутами скорости и способностей спортсмена.

Дизайнер Joshua Allen Harris намерен вывести технологию 3D печати на кардинально новый уровень. Его идея заключалась в создании 3D принтера, с помощью которого можно будет производить одежду на дому, а ткань будет производиться в виде специальных картриджей. После того, как клиент использует какой-либо товар, он сможет поместить его обратно в принтер, где устройство распустит его на отдельные нити.

3D-модель должна иметь ряд важных параметров, чтобы не разрушиться при производстве: толщина стенок, правильно спроектированные подвижные части, а также множество других нюансов необходимо было учесть. Материал должен быть достаточно гибким и прочным, и вместе с тем, поддерживать сложные узоры, текстуры и геометрию при печати.

Таким образом, 3D-печатные модели внедряются в нашу жизнь все глубже и глубже. Диапазон материалов расширяется. Теперь 3D-модели могут быть изготовлены не только из пластика, но и из каучука и кожи, что позволит расширить границы фантазии наших дизайнеров. 3D печать сокращает время, при этом позволяя создать линию сложной обуви и модных предметов одежды, которые невозможно было бы изготовить вручную или посредством традиционных методов. Цветовая гамма предметов одежды или аксессуаров может быть представлена яркими цветами и различными материалами, от матовых до сияющих, от яркого до прозрачного.

ПЕРВОЕ В РОССИИ ПРИМЕНЕНИЕ 3D-ПЕЧАТИ В СФЕРЕ МОДЫ

Приятно, когда технологии 3D-печати находят новые для России сферы применения, особенно, когда мы становимся к этому причастны. Своей историей и интересным опытом делится Снежана Гросс, дизайнер одежды и основатель собственного бренда.

«Я дизайнер одежды и основатель бренда MAKE YA’ SHOW. Образование я получала в сфере Информационных технологий, также работала программистом, и именно этот опыт дает мне вдохновение и определяет во многом мой подход к дизайну одежды.

Одна из моих главных задач это развивать использование высоких технологий в сфере моды. 3D-печать для меня это прекрасный способ внедрения новых приемов и инструментов в дизайн одежды, кроме того, это шанс для молодых дизайнеров одежды (а также аксессуаров и обуви) достичь совершенно нового уровня и воплотить многие творческие идеи.

В данный момент моей основной целью является поступление в Parsons The New School For Design, один из ведущих университетов мира в сфере моды. Проект, о котором идет речь, был сделан специально для участия в конкурсе для поступления.

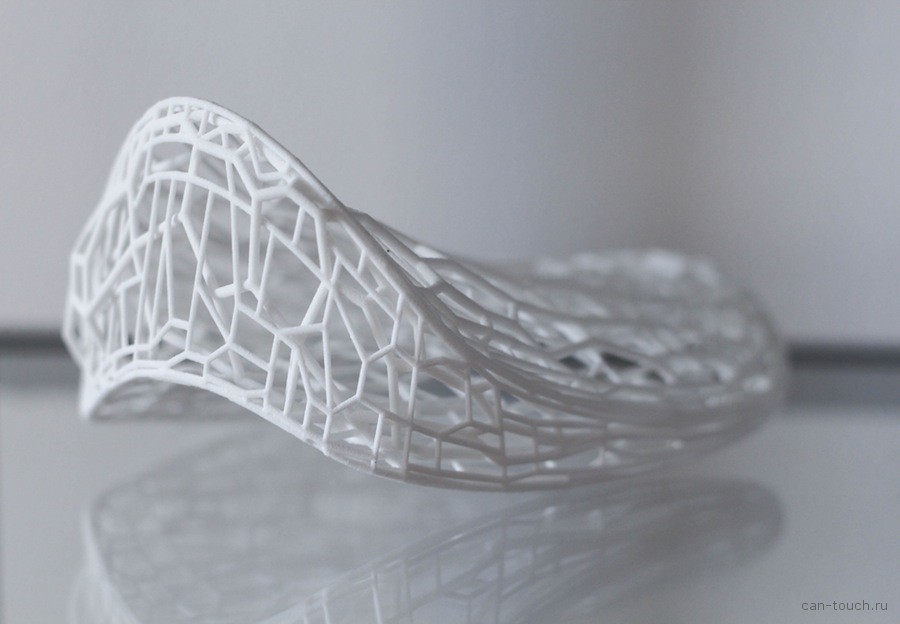

Идеей проекта было использование, напечатанных на 3D-принтере, вставок в «носибельных» предметах одежды, то есть не просто для шоу-показа, а именно в вещах, которые можно носить. С помощью моего талантливого друга мы создали 3D-модели.

После изучения разных технологий и нескольких попыток распечатать эти модели, я вышла на can-touch.ru, которые используя технологию выборочного лазерного спекания (selective laser sintering) смогли создать качественные, практически идеальные модели, отпечатанные на промышленном 3D-принтере. Идеальный сервис, ответы на все мои вопросы и быстрая доставка из Москвы в Санкт-Петербург, — очень приятный опыт.

В дальнейшем я планирую создать более сложный модели, как технически, так и визуально, и несомненно поэкспериментировать с различными материалами. Это поразительно насколько быстро развивается область 3D-печати, и я уверена, что в ближайшие несколько лет рост применения 3D-печати в сфере моды колоссально вырастет.»

ИЗГОТОВЛЕНИЕ ОБУВИ

Первая пара обуви, напечатанная на 3D принтере, появилась в 2011 году благодаря стараниям шведских студентов. Сегодня трёхмерная обувь, напечатанная на принтерах, красуется на ведущих подиумах всего мира. Существенным преимуществом такой обуви является точный учёт индивидуальных особенностей её владельца, включая размер и форму стопы.

Внешний вид 3D обуви существенно отличается от традиционной, поэтому она будет пользоваться спросом среди креативных молодых людей, которые хотят подчеркнуть свою индивидуальность.

3D принтеры научились печатать не только женскую, но и мужскую обувь. Студент Лондонского колледжа моды Росс Бербер в своей дебютной коллекции представил пять пар обуви, напечатанных на принтере.

Для изготовления 3D обуви используют полиуретан, резину и пластик. Стоимость такой обуви пока слишком высока, чтобы наладить её массовое производство.

REEBOK ПРИ ПОМОЩИ 3D ТЕХНОЛОГИЙ СОЗДАЕТ НЕОБЫЧНЫЕ КРОССОВКИ

Одной из тенденций в области 3d печати является создание обуви. Некоторые крупные игроки на рынке спортивной одежды решили интегрировать 3d производство для создания кроссовок. Например, Nike использовали 3d печать для создания дизайна Nike Zoom Superfle Elit, а New Balance сделали целую подошву в своих последних моделях.

Теперь наступила очередь компании Reebok. Они решили использовать 3d технологии, полностью пересмотрев традиционные процессы производства обуви. При помощи 3d принтеров на подошву будет наноситься отдельный слой материала. Заключительная сборка кроссовок будет производиться в родном штате компании – Массачусетсе. Само же изделие получилось довольно привлекательным как по техническим данным, так и по внешнему виду. Футуристическая эстетика, объединяющая в себе классический и технологический подходы в создании обуви – это как раз то, за что современный пользователь готов отдать деньги без сторонних мыслей.

Один из сотрудников компании сообщил, что в процессах производства обуви не происходило особых изменений в течение 30 лет. Организации использовали дорогостоящие пресс-формы, но с недавних пор стало понятно, что от них можно отказаться, используя совершенно новые методы. Отсутствие пресс-форм открывает множество новых возможностей для производителей, а также будущих владельцев обуви.

Стоимость новой пары обуви от Reebok – Liquid Speed составляет всего 189 долларов США, а заказать ее можно непосредственно на сайте производителя. Но стоит поспешить, так как тираж строго ограничен – всего 300 пар. В следующем году Reebok планируют расширить 3d производство, и уже больше людей смогут оценить преимущества современных 3d технологий.

DROP DEAD: НЕОБЫЧАЙНЫЙ 3D-ПЕЧАТНЫЙ КОСТЮМ

Дизайнер Айман Ахтар поразил всех своим 3D-напечатанным костюмом, спроектированным специально к Хэллоуину. Убедиться в этом можно, взглянув на модель Джессику Дрю Джонсон. Поразительное сочетание светодиодных элементов, 3D-печати и уникальных форм впечатляет и приковывает внимание.

Ахтар – лосанджелесский 3D-художник, таланты которого признаны давно. Он работал в качестве внештатного 3D-дизайнера на протяжении почти десятилетия в различных компаниях: начиная с Harley-Davidson и заканчивая Mary Kay Cosmetics.

Для создания данного костюма Айман изначально сделал трехмерное сканирование модели Джессики, чтобы определить ее параметры. Основываясь на этой информации, он сделал заготовку в ZBrush. Некоторые части костюма были напечатаны на его собственном принтере Form1+. В остальном он обратился к услугам Shapeways, 3D Hubs и XYZ Limitless. На воплощение идеи ушло 4 месяца.

Автор признался, что вначале планировал сделать целое платье, но из-за ограниченности бюджета ему пришлось остановить выбор на небольшом костюме. Аддитивные технологии были выбраны неспроста. Они позволили произвести модель со сложной конструкцией: арки, специальные раковины, ремни, нагрудные элементы, переплетающиеся фигуры – все это было напечатано посредством 3D-устройств.

В процессе создания Drop Dead Ахтар все время импровизировал, вплоть до момента фотосессии. Только в последний момент стало ясно, каким все-таки будет образ модели. Финальные штрихи к непревзойденному футуристическому образу Джессики Дрю Джонсон добавила визажист Соня Кабрера.

Окончательные корректировки расположения волокно-оптических кабелей были сделаны в последние минуты. Автор хотел, чтобы они обрамляли модель, привлекая внимание к ее лицу. Поэтому конструкция костюма напоминает крылья.

Этот ошеломительный наряд и образ в целом, идеально вписываются в атмосферу Хэллоуина, которая воцарилась в последние пару дней в каждом уголке земного шара. Глядя на фото, можно увидеть колоссальный объем работы, проделанной не только дизайнерами, но и визажистами, парикмахерами, фотографами. Команда Аймана Ахтара сработала на «отлично».

MINISTRY OF SUPPLY ПРЕДСТАВИЛА НАПЕЧАТАННЫЙ НА 3D-ПРИНТЕРЕ БЕСШОВНЫЙ ПИДЖАК

Недавно компания Ministry of Supply, бренд мужской одежды из Бостона, представила бесшовный пиджак, полностью изготовленный с помощью методов аддитивного производства. Пиджак был создан по методу роботизированного 3D-вязания, который позволяет произвести предмет одежды как единое целое, без швов и пришитых карманов или лацканов.

Компания Ministry of Supply, основанная в 2012 году группой выпускников Массачусетского технического института, которые начали использовать в производстве повседневной одежды терморегулирующие материалы, которые NASA применяет для костюмов астронавтов.

Бесшовный пиджак сделан из растяжимой влагоотталкивающей смеси вискозы и полибутилентерефталата – он будет доступен в розничной продаже за 250 долларов, что сопоставимо с другими брендами в этой категории.

«Это новейшие технологии в производстве одежды, – говорит Джихан Амарасиривардена, один из основателей и директор по дизайну Ministry of Supply, – В результате мы хотели бы создать будущее, в котором покупатель сможет пройти в магазине 3D-сканирование и заказать одежду, напечатанную по индивидуальным меркам. Это будет одежда, идеально подходящая конкретному человеку».

Возможно, один из самых интересных аспектов 3D-вязания – его экологичность. Иными словами, аддитивное производство, в отличие от традиционного, позволяет значительно сократить количество необходимого материала. Пока Ministry of Supply выпустили только первую партию из 50 пиджаков, далее компания рассчитывает изготавливать их либо на заказ, либо небольшими партиями, то есть, отказавшись от распространенной концепции массового производства.

На изготовление бесшовного пиджака уходит всего примерно полтора часа. Определенные участки пиджака тоньше других, в соответствии с моделью вентиляции, что обеспечивает оптимальный комфорт при ношении.

Похоже, что бренд Ministry of Supply, знаменитый инновациями в дизайне, наконец займется внедрением 3D-печати в мужскую моду, учитывая, что на сегодняшний день новые технологии используются, в основном, при производстве женской одежды. Бесшовный пиджак будет смотреться стильно как на улице, так и в офисе, а, кроме того, модель доказывает целесообразность применения аддитивного производства для создания одежды на каждый день. Остается только надеяться, что это не последняя напечатанная на 3D-принтере новинка от Ministry of Supply.

LENOVO ПОКАЗАЛА НАПЕЧАТАННЫЕ НА 3D-ПРИНТЕРЕ «УМНЫЕ» КРОССОВКИ

НА ВЫСТАВКЕ LENOVO TECH WORLD 2016 В КРЕМНИЕВОЙ ДОЛИНЕ КОМПАНИЯ ПРЕДСТАВИЛА НЕСКОЛЬКО ВПЕЧАТЛЯЮЩИХ НОВИНОК, СРЕДИ НИХ – НАПЕЧАТАННЫЕ НА 3D-ПРИНТЕРЕ КРОССОВКИ С СЕНСОРАМИ И ДИОДАМИ, КОТОРЫЕ ТАКЖЕ МОЖНО ИСПОЛЬЗОВАТЬ КАК МОБИЛЬНЫЕ ИГРОВЫЕ КОНТРОЛЛЕРЫ. ЭЛЕКТРОННАЯ СОСТАВЛЯЮЩАЯ КРОССОВОК – ЭЛЕМЕНТЫ, ПРОИЗВЕДЕННЫЕ INTEL.

На Tech World в прошлом году Lenovo уже представляла пару кроссовок, оборудованную специальными сенсорами для определения и отображения настроения пользователя. Неизвестно, будет ли эта концепция запущена в массовое производство – вполне возможно, что новый проект стал продолжением прошлогоднего. В Lenovo пока не делятся дополнительными подробностями, однако сообщается, что кроссовки разработаны совместно с производителем подошв Vibram. В конструкции использован чип Intel Curie – ожидается, что в ближайшем будущем производители одежды, обуви и аксессуаров начнут широко использовать такие чипы.

Представленная на Tech World пара кроссовок – всего лишь концептуальный прототип, но и они уже могут выполнять все стандартные функции фитнес-трекеров, то есть считать шаги и калории, хотя пока и не умеют измерять пульс. Внешне кроссовки ничем не отличаются от обычных, кроме того, что в их подошву встроены светодиоды. Аккумулятор можно заряжать, поставив кроссовки на специальную панель.

Пока неизвестно, как именно кроссовки от Lenovo можно будет использовать в качестве игровых контроллеров, однако очевидно, что один из вариантов – мобильные игры, связанные с бегом или танцами. Шагами вперед и назад также могут контролировать движение в играх с виртуальной реальностью. Можно сомневаться в практичности этих кроссовок, но это, безусловно, интересная концепция.

Сообщается также, что подошвы кроссовок напечатаны на 3D-принтере – модель можно изменять с учетом индивидуальных особенностей для повышенного комфорта. В Lenovo заявляют, что и другие части кроссовок изготовлены с помощью 3D-печати, однако не уточняют, какие именно. Концепция выглядит интригующе, остается только ожидать дальнейших новостей о проекте.

НАПЕЧАТАННЫЕ НА 3D-ПРИНТЕРЕ ОЧКИ ROGER BACON – ТЕПЕРЬ И В США

Подход Roger Bacon обусловлен неудобствами, которые знакомы каждому человеку, носящему очки. «Плохо сидящие очки – это настоящая проблема, – говорят основатели компании. – Мы подумали, что ее можно решить с помощью цифрового производства, предоставив клиентам стильные оправы, изготовленные в полном соответствии с индивидуальными параметрами конкретного лица».

Клиенты Roger Bacon просто приходят в магазин оптики, где их лица сканируются. Результаты немедленно передаются на интерактивный голографический дисплей, на котором можно «примерить» буквально все доступные оправы. В ходе 3D-сканирования также с точностью измеряются все параметры лица, что позволяет производителям подогнать оправу, чтобы она подходила идеально. Клиент даже может выбрать материал и цвет оправы – таким образом, каждая пара очков уникальна. Оправы Roger Bacon затем изготавливаются с помощью 3D-печати и доставляются другой компании, которая вставляет линзы – как и в традиционные оправы.

Тем, кто сомневается с выбором, специальное приложение Roger Bacon дает возможность переслать изображение семье и друзьям, чтобы посоветоваться с ними. Новая технология также выгодна для продавцов оправ – им больше не нужно закупать продукцию оптом, поскольку примерка происходит исключительно с помощью цифровых инструментов. Сейчас ассортимент Roger Bacon составляет более 20 моделей, каждая из которых представлена в десяти цветах – ожидается, что в ближайшем будущем модельный ряд будет расширен.

Распространением технологий Roger Bacon в США займется компания Eyenavision, также занимающаяся инновациями в оптике. Eyenavision будет осуществлять окончательную проверку и сборку напечатанных на 3D-принтере очков в США, а также предоставлять курсы для продавцов оптики, которые захотят внедрить технологии Eyenavision в своих магазинах. Обе компании рады сотрудничеству и считают, что проект внесет огромный вклад в отрасль в целом.

Roger Bacon впервые появится в США на следующей неделе, в рамках выставки Vision Expo East в Нью-Йорке. Основатели стартапа продемонстрируют технологию на стенде Eyenavision. Оформить предварительный заказ можно будет уже на выставке, однако официальный запуск системы назначен на 1 июля.

СТИЛЬНЫЕ СВЯЗАННЫЕ НА 3D-ПРИНТЕРЕ ГАЛСТУКИ ОТ THURSDAY FINEST

Коллекция, характерной особенностью которой являются смелые цветные горизонтальные линии, основана на традиционном аксессуаре — зажиме для галстука. Обычно он располагается между второй и третьей пуговицей мужской сорочки. Поскольку галстуки изготавливаются в соответствии с ростом заказчика, цветная полоса, имитирующая зажим, всегда будет расположена в нужном месте.

Thursday Finest – уникальная компания, поскольку она предлагает изменять длину галстука в соответствии с параметрами покупателя, а также выбирать из 31 цвета и даже из различных вариантов узлов. Когда клиент определился с цветом и стилем, сделал заказ и оплатил 38 долларов, созданный файл для 3D-вязания отправляется на собственное устройство компании, изготовленное в Японии. 3D-принтер печатает галстук на заказ из шерсти мериноса.

«Причина, по которой я хотел поработать с Thursday Finest – мне кажется, что им удалось найти интересный способ сочетать инновационные технологии с созданием уникальных вещей. Таким образом, концепцию, раньше доступную только богатым людям, они доносят до широкой публики. Мне действительно понравилась эта идея, и я знал, что мы просто обязаны поработать над совместным проектом», – рассказывает дизайнер Джо Даусет.

Отличительная черта компании в том, что благодаря технологии 3D-вязания, заказанный галстук можно изготовить, упаковать и отправить в рекордно короткий срок – даже в течение часа. Очевидно, что это значительно быстрее традиционных методов производства на заказ.

Устойчивость производства также чрезвычайно важна для Thursday Finest, поэтому команда отказалась от стандартных методов массового производства в пользу изготовления по индивидуальному заказу. Согласно сайту компании, «Процесс производства одежды построен наоборот. Бренды и розничные сети угадывают, что вы хотите, производят это огромными партиями, а затем тратят астрономические суммы на то, чтобы убедить вас купить эту одежду… Поэтому мы пересмотрели весь процесс, сделав продукцию уникальной – мы удивительно быстро изготавливаем индивидуальные заказы, так что покупатель оказывается в центре этого подхода».

Компания также чрезвычайно прогрессивна с этической точки зрения – 10% прибыли от новой коллекции будут пожертвованы Career Gear — некоммерческой организации, которая обеспечивает нуждающихся профессиональной одеждой, доступом к консультациям и необходимым навыкам.

Так что, если вы давно искали новый модный галстук для деловых встреч, собеседования или свидания, почему бы не выбрать компанию, уникальная продукция которой изготовлена не только с использованием инновационных технологий, но и с учетом этических и экологических соображений?